PROBLEMAS Y SOLUCIONES 3D

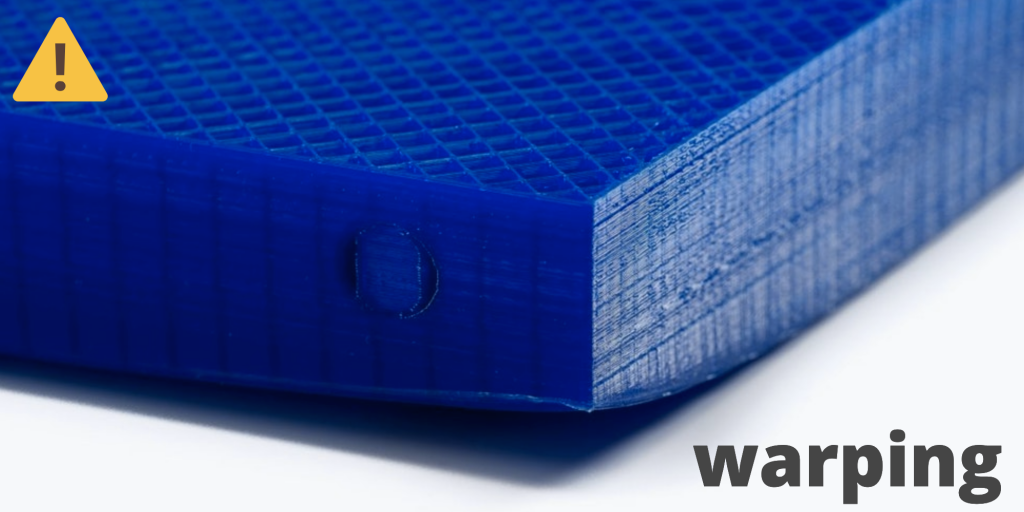

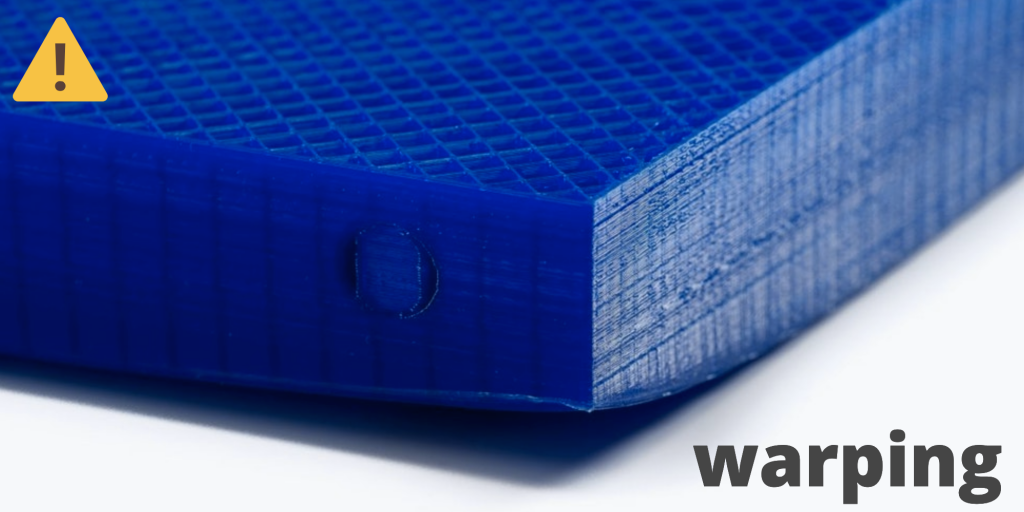

El warping es un problema cada vez menos común, ya que la inmensa mayoría de impresoras modernas cuentan con cama caliente. En cualquier caso, el warping se puede producir por los siguientes factores:

- Falta de adherencia a la cama: esto puede ocurrir por una altura incorrecta de la boquilla con respecto a la base o un mal nivelado, pero también falta de adherencia con la superficie de impresión.

- Contracción térmica de las capas superiores, que al «encoger» tiran de las capas inferiores. Si esto ocurre, puede hasta romperse la superficie de impresión si es de tipo BuildTak, ya que se arrancará la pegatina de la cama. Con el cristal también puede pasar. Esto ocurre en mayor medida con materiales como el ABS o el Nylon, y es muy difícil que pase imprimiendo PLA.

Dependiendo de nuestro problema podremos buscas una solución acorde:

Para la falta de adherencia hay varias soluciones. Si estamos usando una base de cristal, es muy recomendable utilizar algún adhesivo para aumentar la fijación de la pieza. Algunos adhesivos conocidos son la famosa Laca Nelly, o su versión más profesional 3Dlac. Si estamos usando ABS podemos aplicar una capa de la mezcla conocida como ABS slurry que podemos fabricar nosotros mismos disolviendo ABS en un recipiente con acetona.

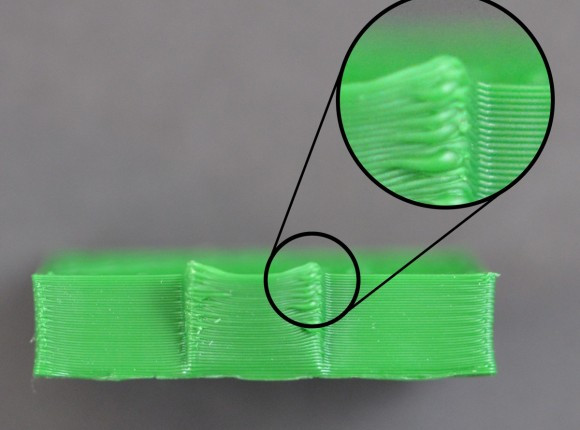

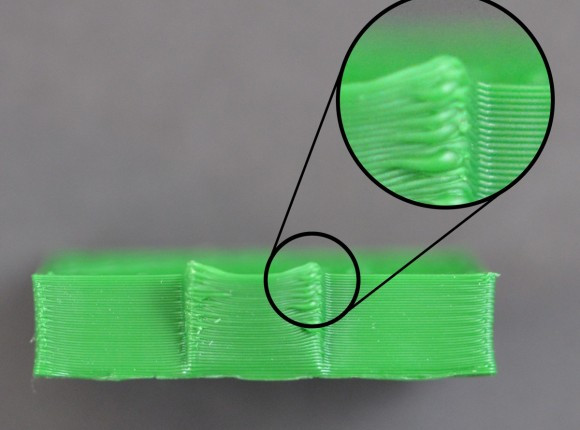

En la línea con el problema anterior está el cracking o delaminación. Hablamos de cracking cuando las capas de una pieza no están bien unidas, quedando estas separadas (de ahí el nombre delaminación). Este problema puede estar causado a su vez por dos causas diferentes:

- Mala adherencia entre las capas: las capas no se pegan bien entre sí.

- Contracción térmica: las capas se pegan bien entre sí, pero una diferencia de temperatura entre diferentes partes de la pieza hace que se deforme, pudiendo hacer que algunas capas se separen.

Si nuestro problema es la falta de adherencia, habitualmente se debe a una falta de temperatura. La mayoría de filamentos tienen un rango de temperatura en el cual pueden imprimirse.

si nuestro problema es la contracción térmica la solución es más complicada, ya que debemos conseguir crear un entorno más cálido en nuestro área de impresión. La solución óptima sería tapar nuestra impresora, como indicamos en el punto anterior. Esto puede resultar en algunos problemas, ya que una temperatura excesiva puede llevar a fallos en la electrónica: pérdida de pasos, artefactos en la impresión

El corrimiento de capas, o layer shifting es un problema que se manifiesta en forma de un desplazamiento en algún eje a determinada altura. Puede ocurrir en el eje X, el Y o incluso en ambas de manera simultánea. Las causas más comunes del layer shifting son:

- Exceso de temperatura en los motores, o los drivers: la electrónica en general no está pensada para operar de manera continuada a una temperatura muy alta.

- Falta de potencia en los motores, ocasionada habitualmente por un valor de voltaje muy bajo en los drivers.

- Fallo mecánico: puede ocurrir que tengamos algún diente de nuestra correa roto, o haya algún deshecho en los ejes que pueda causar un atasco en el movimiento de nuestra impresora. A veces un componente mal apretado también puede ocasionar defectos de desplazamiento de capas al moverse el eje al completo libremente.

Este problema se debe en la mayoría de casos a fallos estructurales en la construcción de la máquina, y es complicado de solucionar sin hacer modificaciones importantes en el chasis de nuestra máquina. Antes que nada comprueba que todas las piezas estén bien montadas, manteniendo la perpendicularidad y asegurándonos de que no hay tornillos flojos.

Prueba a ajustar bien todos los tornillos de los acopladores que unen los motores del eje z a los husillos. También comprueba que no exista «juego» entre el husillo y la tuerca trapezoidal. Es complicado dar una solución correcta, ya que el eje necesita cierta libertad para moverse para compensar pequeños errores en el chasis, como esquinas que no son perfectamente perpendiculares.

Una buena solución que no es demasiado costosa es sustituir el conjunto motor-acoplador-husillo por un motor con husillo incorporado. También podemos añadir refuerzos a nuestra impresora para que el marco de esta no tenga juego en su parte más alta.

Los hilillos aparecen cuando, al moverse el hotend entre dos piezas de nuestra impresión, gotea una pequeña cantidad de plástico, que se adhiere a ambas partes dejando un pequeño hilo entre medias.

Este problema puede estar causado por el uso de un fusor de mala calidad, pero habitualmente las máquinas suelen tener un fusor de calidad suficiente, por lo que el problema casi siempre proviene de un mal laminado en el slicer.

Los parámetros más importantes que debes revisar en tu slicer para minimizar el stringing son los siguientes:

- Temperatura

- Distancia de retracción

- Velocidad de retracción

La temperatura es un factor vital y probablemente uno de los 5 ajustes más importantes en tu perfil. Si tienes mucho stringing casi seguro que estás fundiendo a una temperatura demasiado alta. Recuerda que todos los materiales tienen un rango de temperaturas en los que pueden imprimirse, así que prueba a bajar la temperatura y a acercarla el límite inferior recomendado por el fabricante.

Como podemos ver en la imagen, fundir nuestro plástico a una temperatura excesiva provocará que las piezas se vean deformadas, con el centro de la capa hundida. Esto se debe a que al fundirse a una temperatura demasiado alta, el material no tiene tiempo de enfriarse, y es por esto que las capas pueden quedar caídas o hundidas.

La solución a este problema es simple, bajar la temperatura. También debemos jugar con los valores del ventilador de capa, ya que una temperatura alta puede favorecer una extrusión más fluida y podemos compensar esta temperatura con una buena refrigeración. De esta manera se enfriará rápidamente el material y podremos obtener resultados óptimos

El pie de elefante es un defecto consistente en la expansión en el plano horizontal de las primeras capas de nuestra pieza. Puede ocurrir por dos cosas o, normalmente, una combinación de ambas: el nozzle está demasiado cerca de la cama o la temperatura de la cama es demasiado elevada.

Si el nozzle está demasiado pegado a la cama es obvio que las primeras capas van a quedar más aplastadas y, por lo tanto, se van a expandir en el plano XY. Para solventar este problema deberemos nivelar correctamente nuestra primera capa, tal y como se indica en un apartado anterior de este artículo.

Comentarios

Publicar un comentario